Thông thường, các doanh nghiệp vừa và nhỏ ở Việt Nam áp dụng ISO 9001:2015 thường rất ít doanh nghiệp áp dụng đúng nghĩa điều khoản 10.3 cải tiến liên tục. Có rât nhiều công cụ để thực hiện cải tiến như:

- Công cụ Kaizen;

- Công cụ SPC;

- Công cụ 5S;

- Công cụ TPM;

- Công cụ FMCA;

- Công cụ lean;

- Công cụ 6 sigma, …;

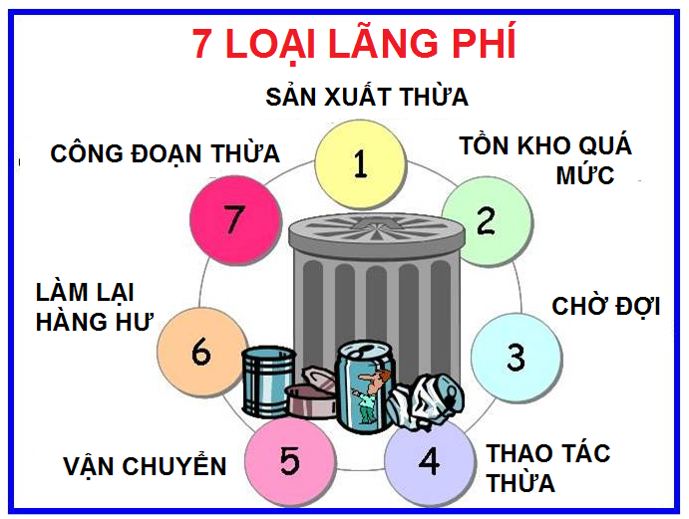

Khi có thời gian thích hợp, chúng tôi sẽ giới thiệu các bạn các công cụ này. Trong bài viết lần này, tôi giới thiệu Kaizen giảm 7 lãng phí trong quá trình sản xuất (một phần của lean).

Vì cải tiến là đề tại rất rộng, chúng tôi chỉ giới thiệu các cơ hội cải tiến, còn phương pháp cải tiến thì tuỳ mỗi doanh nghiệp họ sẽ có cách cải tiến của riêng mình cho phù hợp nên không được đề cập trong bài viết này.

Lưu ý: các hình ảnh ở trong bài viết này sưu tầm trên internet không phải là hình tác giải vẽ ra.

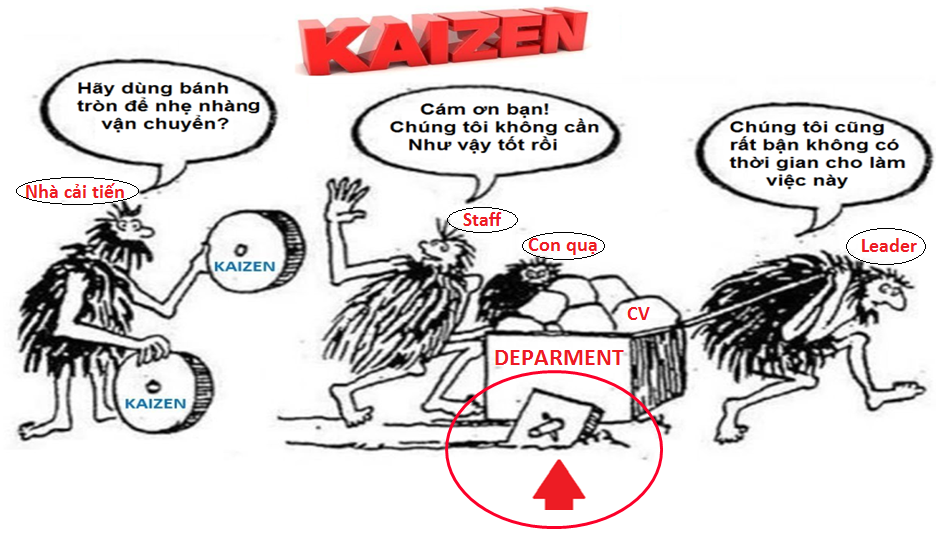

- Những khó khăn trong quá trình Kaizen.

- Kaizen khi mới thực hiện gặp rất nhiều khó khăn, nguyên nhân chủ yếu là do sự không hợp tác hoặc sự thiếu hiểu biết của người lao động. Hình phía trên mô tả sự khó khăn của người cải tiến. Người leader và staff đang gồng gánh đẩy chiếc xe công việc của phòng ban với bánh xe hình vuông, nhà cải tiến thấy vậy đưa cho họ một cặp bánh xe tròn để xe đi nhanh hơn và giảm sức lao động, Người leader trả lời “Ông rất bận nên không có thời gian cho việc thực hiện thay thế bánh xe vuông thành bánh xe tròn, người nhân viên “staff” thì họ luôn nói, công việc hiện tại họ đã tốt rồi không cần cải tiến nữa. vì thế mà công việc cải tiến của doanh nghiệp càng nên khó khăn và trở vào quên lãng.

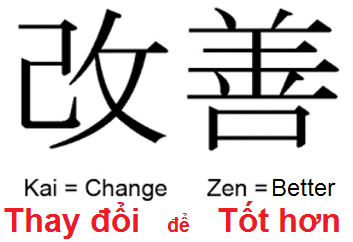

2. Kaizen là gì?

Kaizen là những cải tiến nhỏ nhưng liên tục để tạo nên một kết quả tích luỹ lớn. hay nói cách khác làm những thay đổi nhỏ liên tục để đạt được kết quả tốt hơn.

Ví dụ: Sản phẩm A, Thời gian sản xuất là 20 phút/SP, Một năm nhà máy sản xuất 1 triệu SP. Đề án cải tiến: giảm 30 s cho 1 chu kỳ sản phẩm.

Giá trị tích luỹ = 1 tr SP x 0,5 = 5000 phút = 83 giờ = 10.5 ngày. ính theo SP = 5000/20 = 250 sp

Mục đích Kaizen:

- Kaizen là hoạt động cải tiến liên tục nhằm loại bỏ các hoạt động không tạo giá trị.

- Kaizen là giải quyết vấn đề bằng cách tìm ra nguyên nhân vấn đề và loại bỏ chúng.

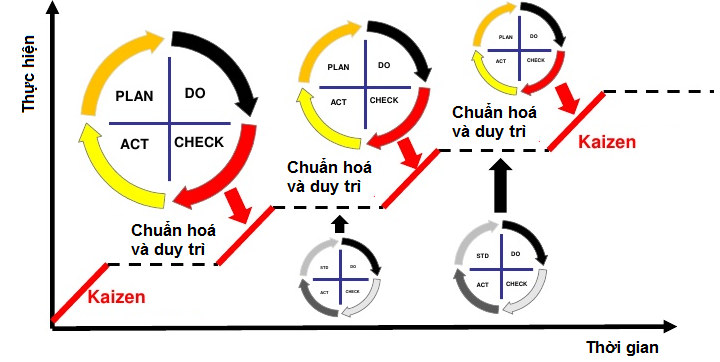

Hình trên mô tả tính liên tục của kaizen.

| TIÊU CHÍ | KAIZEN | ĐỔI MỚI |

| Tính hiệu quả | Dài hạn, không gây ấn tượng hàng ngày | Ngắn hạn, gây ấn tượng |

| Nhịp độ | Các bước nhỏ | Bước lớn |

| Khung thời gian | Liên tục, tăng dần | Cách quãng, nhảy vọt. |

| Mức độ thay đổi | Dần dần | Đột ngột |

| Phạm vi liên quan | Tất cả mọi người | Một vài người |

| Mục đích | Duy trì, cải tiến | Đột phá, xây dựng |

| Đầu tư | Ít, dần dần | Lớn, tức thời |

| Định hướng | Con người | Công nghệ, kỹ thuật |

3. NHỮNG QUAN ĐIỂM SAI LẦM VỀ KAIZEN

- “Kaizen là sửa chữa sự cố”: Kaizen là giải quyết vấn đề để năng cao khả năng đạt hiệu quả công việc một cách tối ưu.

- “Kaizen là của ban kaizen”: Kaizen là công việc của tất người lao động và cũng không phải của riêng ai, một chị vệ sinh cũng phải kaizen để làm thế nào sàn nhà sạch hơn hay đỡ mất thời gian lau chùi, anh bảo vệ cũng phảikaizen để đảm bảo công tác an ninh được tốt và công tác kiểm tra hàng hoá được chính xác.

- “Công việc của tôi tốt rồi không cần Kaizen” (Tôi không gặp vấn đề gì cả): hầu hết người lao động không nhận ra vấn đề trong công việc của họ, vì vậy chúng ta cần giáo dục ý thức để họ có khả năng tự cải tiến công việc của mình.

4. BÍ QUYẾT THÀNH CÔNG CỦA KAIZEN

Khi thực hiện Kaizen đến một mức độ nào đó thì công tác kaizen sẽ dừng lại, do khi đó các người thực hiện kaizen cho rằng đã hết đề án cải tiến hay họ thấy rằng không còn cái gì để cải tiến được nữa. Khi bạn gặp vấn đề này, thì bạn hãy nhớ bí quyết thành công của kaizen.

Bí quyết thành công của kaizen: “Hãy cố tình làm khó nhân viên, gặp khó khăn con người sẽ phát huy trí tuệ”

Bình thường, con người lười suy nghĩ, cứ cố gắng làm việc theo cách thông thường mà họ đã thực hiện và quen thuộc với nó, một sự thay đổi có thể gây ra tâm lý không tốt từ họ. Vì vậy việc đưa ra mục tiêu khó hay là cố gắng làm khó của quản lý sẽ làm cho nhân viên động não và thực hiện công việc mình tốt hơn.

5. Trong bài viết này, tôi xin trình bày kaizen trong việc loại bỏ 7 lãng phí.

5.1 Cải tiến thao tác thừa:

Trước khi trình bày về thao tác thừa, tôi xin trình bày về một số đặc điểm khái quát về sinh lý người để chúng ta có thể bố trí tư thế làm việc phù hợp.

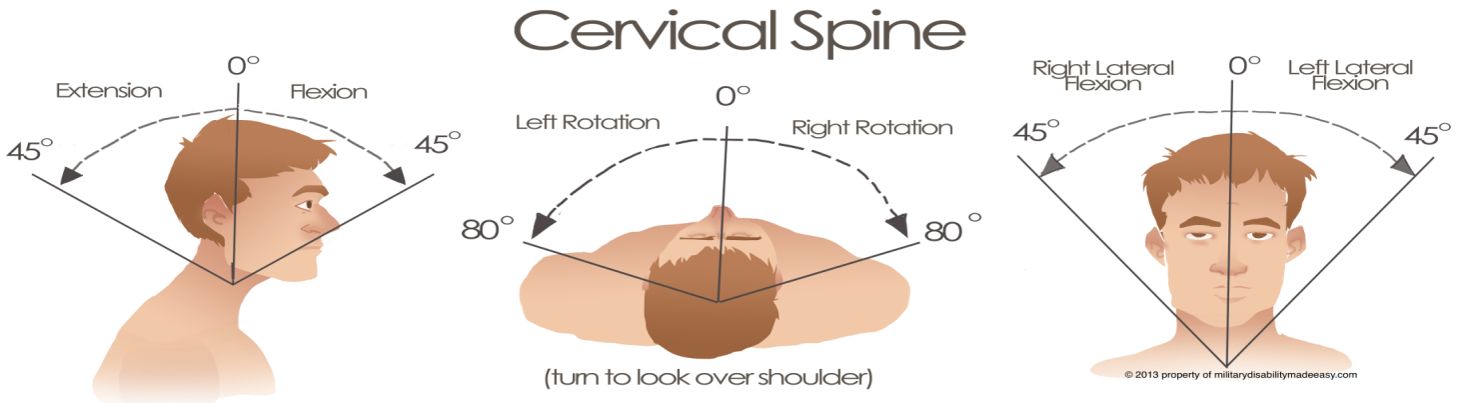

- Cổ con người có thể gập về phía trước và phái sau 1 góc 45 độ so với phương thẳng đứng.

- Cổ con người có thể xoay trái và xoay phải 1 góc 80 độ so với phương nhìn thẳng của mắt.

- Con con người có thể nghiên về phí phải và phái trái 1 góc 45 độ đo với phươn thẳng đứng.

- Cột sống của con người có thể gập 1 góc 90 độ về phía trước so với phương thẳng đứng;

- Cột sống con người có thể nghiên 1 góc 30 độ sang bên phải hai bên trái so với phương thẳng đứng;

- Cột sóng cong người có thể xoay sang phải và sang trái 1 góc 30 độ so cới phương nằng ngang (như hình bên dưới).

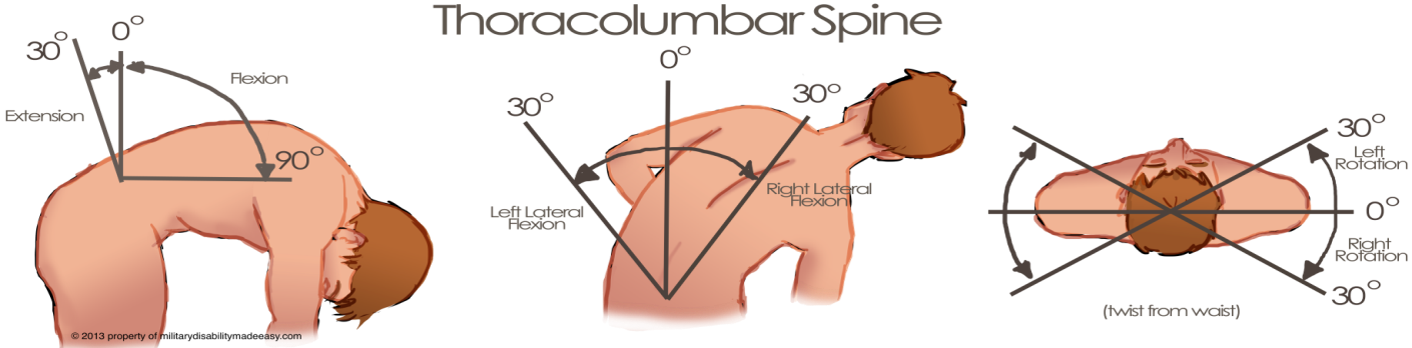

- Như hình bên dưới, vùng làm việc của một người trên bàn chia làm 3 vùng:

+ Vùng phù hợp: là vùng nằm ở trước mặt người làm việc giới hạn bể ngang khoảng 30 cm và chiều dài là 40 cm, trong vùng này con người làm việc hiệu quả nhất, hạn chế tối đa thao tác thừa do duy chuyển tay ra xa, hay quảng đường co và giủi tay ngắn nhất, điều này sẽ làm giảm thời gian thao tác, giúp người làm việc nhiều hơn trong một thời gian, nên hiệu suất cũng cao hơn.

+ Vùng Sơ cấp: là vùng mà con người có thể làm việc hiệu quả, tuy nhiên so với vùng phù hợp thù vùng này tiến hành công việc mất nhiều thời gian hơn. Tuy nhiên, đối với những công việc đòi hỏi dùng sức lực để làm việc như (đục, …) thì bố trí làm việc trong vùng này có thể hiệu quả do.

+ VÙng Thứ cấp: đây cũng nằm trong vùng làm việc của con người, tuy nhiên công việc không hiệu quả, do con người phải tốn một quảng đường di chuyển của tay dài hơn 2 vùng ổ trên. và việc di chuyển này có thể làm người lao động mệt mõi hôn khi làm việc. Trong một số trường hợp công việc cần có tính an toàn và phải giữ khoản cách nhất định với công việc (như vật thể nóng, …), thì việc bố trí vùng này là phù hợp.

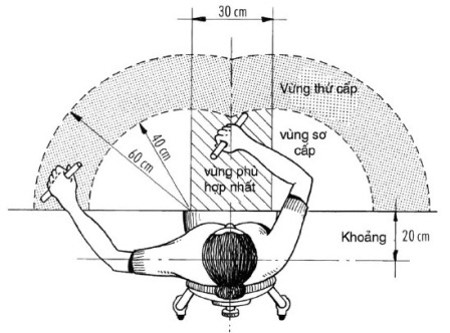

Chiều cao của bàn làm việc khi đứng làm việc: chiều cao của bàn làm việc phụ thuộc vào múc độ công viêc và chiều cao của người thao tác, tuy nhiên một số gợi ý đưới đây có thể giúp bạn bố trí công việc tốt hơn:

- Công việc mang tính kiểm tra: công việc này đòi hỏi sự tinh tế của mắt, vì vậy khoản cách giữa bàn và mắt từ 30 – 50 cm thì phù hợp nên chiều cao bàn khuyến nghị từ 94 – 109 cm.

- Đối với công việc nhẹ không phải dùng mắt nhiều như công việc kiểm tra thì chiều cao bàn làm việc từ 86-94 cm là thích hợp. Ở chiều cao này, công việc chúng ta ít di chuyển tay như nhắc tay lên để tay xuống đoàn đường xa nên ít gây mỏi tay, công việc nhanh hơn và hiệu quả hơn.

- Đối với công việc nặng, chúng ta phải dùng sức, thì chiều cao bàn phải thấp để chúng ta có một khoản không nhất định để thực hiện thao tác cũng nhưng là có thế làm việc thuận lợi.

a. Thao tác thừa là gì?

Thao tác thừa là những thao tác không mang lại giá trị cho sản phẩm hoặc tiêu tốn nhiều thời gian không cần thiết để thực hiện công việc.

Ví dụ như: đứng lên nguồi xuống nhiều, xoay phải xoay trái nhiều, nhiều thác tác không cần thiết lập đi lập lại.

b. Các loại thao tác thừa:

- Sắp xếp nguyên liệu, dụng cụ không phù hợp dẫn đến tìm kiếm mất nhiều thời gian.

- Thao tác đứng lên, ngồi xuống, xoay phải xoay trái quá nhiều.

- Thao tác không mang giá trị (xoay, lật ngược hàng, mang nơi để tạm, …).

- Tốn thời gian kiểm, đếm sản lượng ở mỗi công đoạn.

- Không đảm bảo nguyên tắc Ergonomic (tư thế làm việc không đúng, bàn làm việc không thích hợp, vùng làm việc không hợp lý, …).

c. Cách thức cải tiến:

- Đới với thao tác không đúng và thao tác không mang lại giái trị: Đầu tiên phải phải tiến hành quan sát các thao tác của người lao động, ghi chép lại các bước thực hiện chi tiết. Sau đó bạn xem lại tất cả các bước làm của người lao động đó cái nào là phù hợp cấu tạo nên sản phẩm, cái nào không cần thiết cần cắt bỏ và tiến hành cắt bỏ, kết quả của công việc này là bạn có một danh sách các bước cần cho công việc.

- Đối với việc sắp xếp vật dụng không ngăn nấp tốn nhiều thời gian thì bạn có thể áp dụng 5S;

- Đối với nguyên tắc không đảm bảo Ergonomic: đầu tiên bạn phải xem lại cách bố trí tư thế làm việc có đúng chưa (xem các hình về tư thế làm việc ở phần trên, sau đó tiến hành điều chỉnh lại.

Dưới đây là một số ví dụ về thao tác thừa:

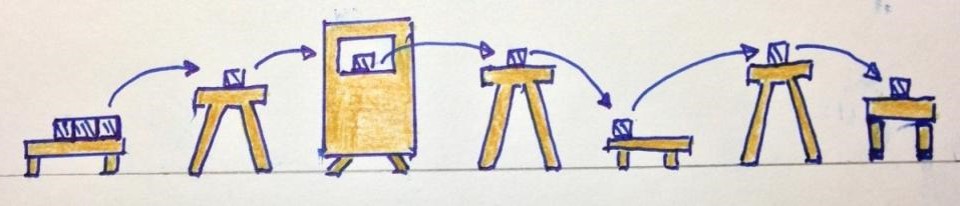

- Đối với 1 công việc, khi bạn vẽ ra lưu trình đường đi công việc thì bạn thấy được một số công việc lãng phí. Như hình bên dưới, khi vẽ ra lưu trình công việc chúng ta thấy rằng vật liệu được đưa lên và đưa xuống do chiều cao chứa vật không đồng đều, Việc này sẽ làm lãng phí công nhắc lên và để xuống trong 1 dây chuyền

–> đề án cải tiến là cân bằng lại chiều cao bàn để vật để tránh việc phải nâng lên và hạ xuống.

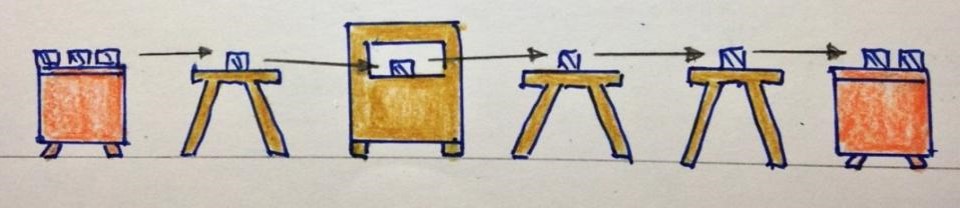

- Hình bên dưới cho thấy do bàn chứa nguyên liệu thấp nên người thao tác phải cuối lưng xuống lấy sản phẩm để đặt lên bàn làm việc, ý tường cải tiến là nâng chiều cao bàn chứa nguyên liệu lên ngang bằng bàn làm việc và thao tác chỉ can

→

→

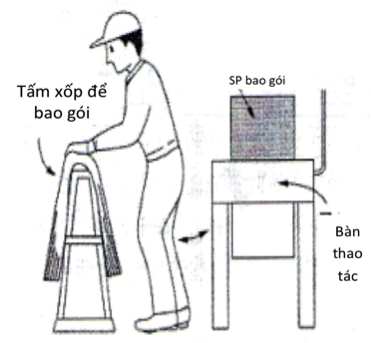

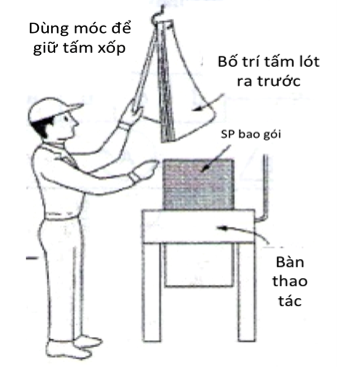

- Hình bên dưới: người thao tác thực hiện bao gói sản phẩm, với bao bì để sau lưng, khi thực hiên thao tác người thao tác phải xoay lưng về phía sau để lấy bao bì, việc quay này làm tốt nhiều thời gian cho người thao tác. Hướng cải tiến, treo bảo bì phái trên và trước mặt.

→

→

5.2 CẢI TIẾN LÃNG PHÍ DO THỜI GIAN CHỜ ĐỢI

a. Khái quát:

Thời gian chờ đợi để thực hiện công việc tiếp theo là thời gian không tạo ra giá trị cho sản phẩm, các dạng chờ đợi:

- Chờ đợi do máy hư;

- Chờ đợi do thiếu linh kiện, nguyên vật liệu;

- Chờ đợi do mất cân bằng chuyền;

- Chờ đợi do thiếu thông tin, tài liệu;

- Chờ đợi do phê duyệt từ lãnh đạo, khách hàng;

- Chờ đợi do chưa hoàn tất kiểm tra SP;

- Chờ đợi do thay khuôn, đổi chuyền;

- Người chờ máy và máy chờ người….

b. Cải tiến

- Chờ đợi máy hư: Áp dụng TPM và 5S vào quá trình quản lý thiết bị, chỉ số tính cài tiến như chỉ số OEE (phần này chúng tôi trình bày sau).

- Chờ đợi do thiếu linh kiện, nguyên vật liệu, đợi nguyên vật liệu:

Nguyên nhân:

-Do mua hàng thiếu;

-Do tìm kiếm nguyên vật liệu;

-Do chờ nguyên liệu từ công đoạn trước.

Cải tiến:

-Định mức tồn kho;

-Áp dụng 5 S quản lý kho;

-Cân bằng lại chuyền.

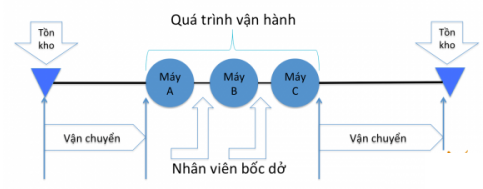

- Chờ đợi do mất cân bằng chuyền: việc thiết kế chuyền sản xuất chưa hợp lý, dẫn đến công đoạn trước chờ công đoạn sau TẠO RA NÚT THẮT CỔ CHAI.

Ví dụ hình ở trên: Công đoạn A mất 5 phút để thực hiện 1 sản phẩm, công đoạn B mất 1 phút/sp, công đoạn C mất 6 phút cho 1 công việc. như vậy nút thắt cổ chay nằm ở công đoạn A và công đoạn C. Công đoạn B rất nhàn. nhiệm vụ của cài tiến là làm đồng nhất thời gian giữa 3 công đoạn này.

Ví dụ hình ở trên: Công đoạn A mất 5 phút để thực hiện 1 sản phẩm, công đoạn B mất 1 phút/sp, công đoạn C mất 6 phút cho 1 công việc. như vậy nút thắt cổ chay nằm ở công đoạn A và công đoạn C. Công đoạn B rất nhàn. nhiệm vụ của cài tiến là làm đồng nhất thời gian giữa 3 công đoạn này.

Giải pháp cải tiến:

- Định mức lại thời gian mỗi công đoạn;

- Sắp bố trí lại dây chuyền và nhân sự phù hợp;

- Thực hiện cải tiến những công đoạn tốn nhiều thời gian nhất.

- Gộp các công đoạn nhỏ lại với nhau

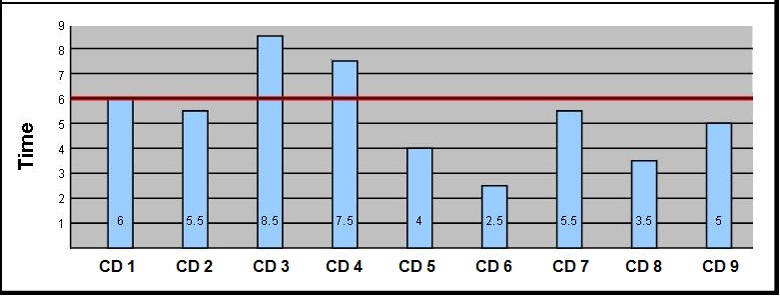

a. Định mức lại thời gian:

- Đầu tiên bạn phải đo lường thời gian chính xác của từng công đoạn;

- Tiếp theo, tiến hành xác định thời gian trung bình cho tất cả công đoạn và tiến hành vẽ đường trung bình

- Nhìn vào đường trung bình, chúng ta thấy được những công đoạn nào cần gộp lại và những công đoạn nào cần tách ra để cho tổng thời gian của công việc gần bằng đường trung bình. Hoặc chúng ta chọn công việc chiếm nhiều thời gian nhất để cải tiến.

Như hình bên trên, sau khi có đường trung bình, chúng ta có thể tách 1 phần công việc của công đoạn CD3 cho công đoạn CD2, gộp công đoạn CD5 và CD6.

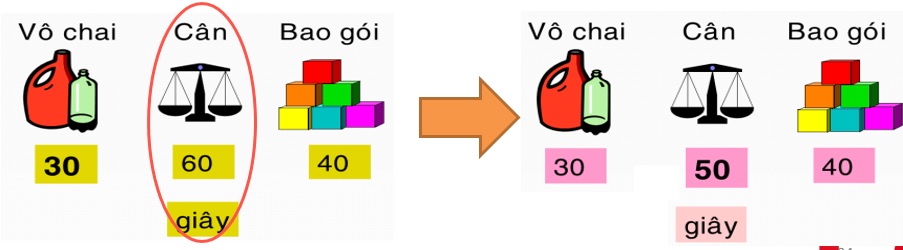

Nhìn hình trên, chúng ta có thể dễ dàng thấy được công việc trọng tâm cải tiến là công đoạn cân.

Một số dạng chờ đợi trong công việc bạn nên cân nhắc khi thực hiện cải tiến:

a. Chờ đợi do thiếu thông tin, tài liệu;

-Do chưa có tiêu chuẩn, hướng dẫn cho việc sản xuất;

-Đợi điều chỉnh kế hoạch;

-Đợi do sửa tiêu chuẩn, quy trình, hướng dẫn.

b. Chờ đợi do phê duyệt từ lãnh đạo, khách hàng

-Chờ quản lý phê duyệt để làm tiếp;

-Chờ khách hàng đồng ý mẫu;

Đối với các chờ đợi này hướng cải tiến:

-Việc uỷ quyền phê duyệt;

-Xây dựng lại cơ chế quản lý lại thông tin.

c. Chờ đợi do chưa hoàn tất kiểm tra SP;

Nguyên nhân:

-Thời gian kiểm tra sản phẩm quá lâu;

-Lượng lấy mẫu và thời gian thao tác chưa phù hợp;

Giải pháp:

-Cải tiến thời gian kiểm tra hàng, xác định lại công đoạn then chốt;

-Cải tiến lại phương pháp kiểm tra và thời gian lấy mẫu phù hợp.

d. Chờ đợi do thay khuôn, đổi chuyền:

Nguyên nhân:

-Do thay đổi sản phẩm sản xuất;

-Do tiếp liệu.

Giải pháp:

- Giảm thiểu thời gian thay đổi chuyền,

- Giảm thời gian thay khuôn: bằng cách thiết kế khuôn đơn giản, gồm 2 phần: phần 1 chiếm 70 – 80 % thời lượng công việc lấp ráp bên ngoài không ảnh hưởng đến dừng máy, phần 2 dừng máy lấp ráp khuôn chiếm 20 -30 % thời lượng. Như vậy với phương thức này chúng ta có thể giảm bớt 70-80% thời gian ngừng máy do thay khuôn.

e. Người chờ máy và máy chờ người

Nguyên nhân:

- Do bố trí không hợp lý;

Giải pháp:

- Tách công việc của người và máy ra;

- Đo thời gian làm việc của người trong 1 chu kỳ sản phẩm (Cycle time);

- Đo thời gian làm việc của máy trong 1 chu kỳ sản phẩm;

- Xác định thời gian người chờ máy và máy chờ người;

- Cải tiến giảm thiểu thời gian chờ này. Nên suy nghĩ theo hướng “MỘT NGƯỜI VẬN HÀNH NHIỀU MÁY”.

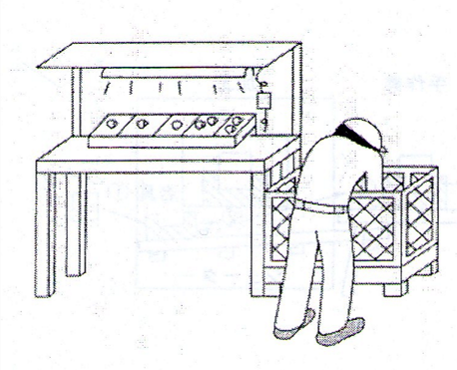

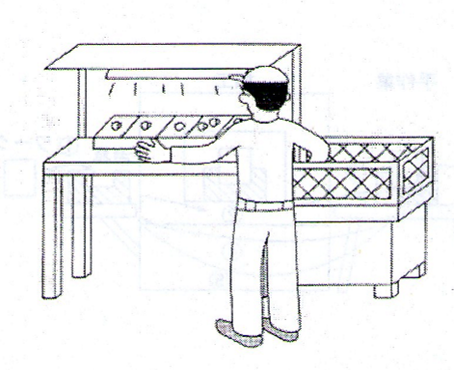

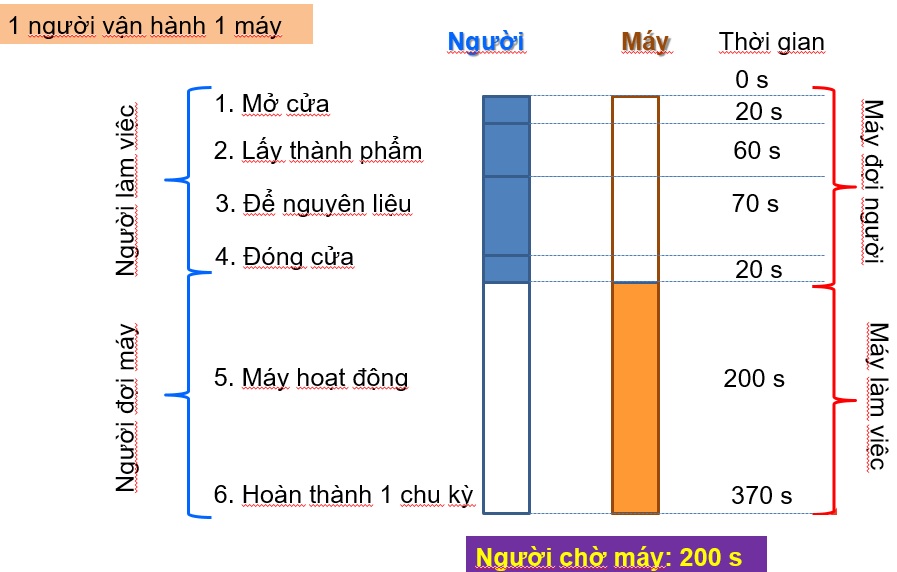

Ví dụ: khi phân tích công việc của 1 người phụ trách ép sản phẩm nhựa chúng ta có hình bên dưới. Khi nhìn vào hình ta thấy máy đợi người 170s và người đợi máy 200s, chu kỳ sản phẩm là 370s. như vậy 1 ngày làm việc 8 giờ người lao động chỉ làm việc 8 giờ x 170 s/ 370s = 3,68 giờ. thời gian còn lại là chờ đợi máy. Vậy làm thế nào để người này làm việc nhiều hơn thời gian.

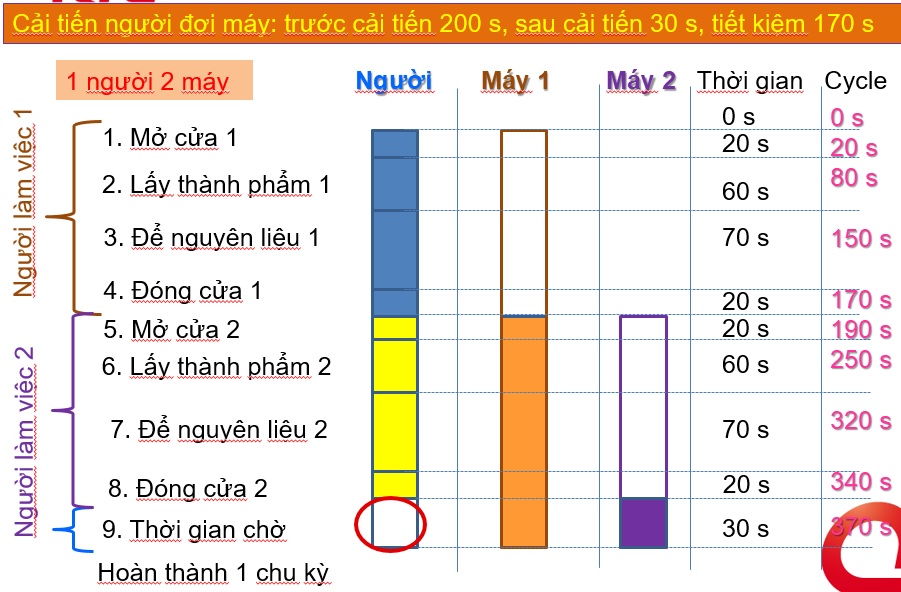

Có rất nhiều giải pháp, một trong các giải pháp đó là bố trí thêm máy cho người làm đó, mình họ đứng 2 máy. Như hình bên dưới, sau khi phân bố 1 người làm 2 máy thì thời gian trống người đó giảm còn 30s. từ giây 0 đến giây 170 người thao tác nhập liệu máy 1 và máy 1 hoạt động. Từ giây 170 đến giây 340 nhập liệu máy 2, từ giây 340 đến giây 370 cả 2 máy đều hoạt động người thao tác nghỉ được 30 giây.

Tuy nhiên, trong thực tế việc bố trí công việc này gặp rất nhiều khó khăn do việc bố trí thiết bị sai từ khi thiết lập dây chuyền sản xuất. việc bố trí lại thiết bị còn liên quan đến mặt bằng nhà xưởng.

3. CẢI TIẾN LÃNG PHÍ DO CÔNG ĐOẠN THỪA

Công đoạn thừa là những công đoạn không phát sinh giá trị cho quá trình hay sản phẩm do quá trình quản lý yếu kém. Một số công đoạn thừa như:

- Kiểm tra chồng lấp, kiểm tra quá mức;

- Nhiều báo cáo chồng lấp;

- Thiết kế công đoạn chưa hợp lý, có nhiều công đoạn không tạo giá trị, có nhiều công đoạn phức tạp tiêu tốn nhiều nguồn lực so với thực tế.

- Gia công quá mức cần thiết (làm kỹ quá mức yêu cầu khách hàng làm tiêu tốn nguồn lực và thời gian).

- Thiết kế sản xuất sử dụng nhiều vật liệu tốn nhiều chi phí.

a. KIỂM TRA TRÙNG LẤP – NHIỀU BÁO CÁO TRÙNG LẤP:

PHƯƠNG PHÁP: CẢI TIẾN

1. Đối với báo cáo

- Rà soát lại tất cả các báo cáo xem có những cái nào trùng lấp không?

- Gôm các báo cáo cùng 1 nội dung thành 1 form chung, chỉ làm 1 lần mà gửi cho tất cả đối tượng cần sử dụng kết quả báo cáo;

2. Đối với kiểm tra trùng lấp, quá mức

- Rà soát lại quá trình kiểm tra ở các công đoạn trên dây chuyền xem có công đoạn nào trùng lấp không?

- Rà soát lại trên dây chuyền có công đoạn nào kiểm tra quá mức cần thiết không?

b. Thiết kế công đoạn không phù hợp phát sinh nhiều chi phí

Đối với loại lãng phí này, bạn phải vẽ lưu đồ công việc, xác định lại những công đoạn nào phù hợp và những công đoạn nào cần phải cải tiến.

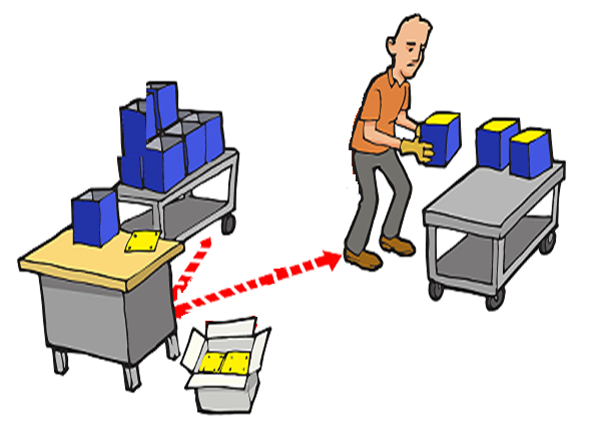

Hình bên trên cho thấy việc bố trí khoản cách đường đi không phù hợp, người thao tác phải khom xuống lấy vật liệu lên bàn và xoay qua bên trái lấy vỏ hộp đề đặt vào, sau đó bê qua cái bàn chứa. ở hình này chúng ta cần 3 cải tiến: 1. bố trí nguyên liệu để trên cái kệ ngang bằng bàn làm việc, 2. đặt xe vỏ hộp gần lại, 3. bố trí kệ để lại phù hợp để tiết kiệm thời gian vận chuyển.

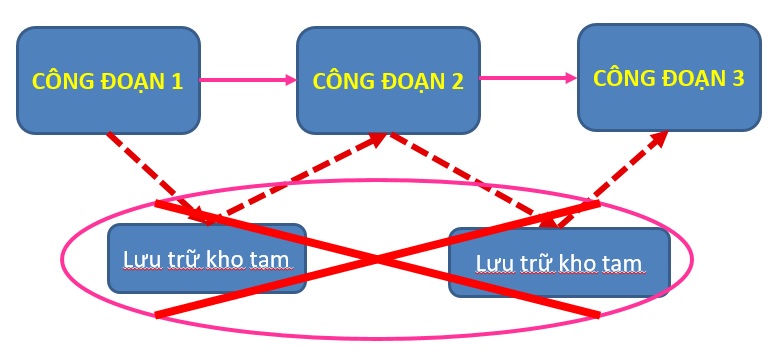

Hình bên trên cho thấy việc lưu kho tạm trữ tốn rất nhiều thời gian và vận chuyển, ngoài ra việc tồn kho làm tăng hao hụt sản phẩm. Vì vậy việc cải tiến giảm bớt công đoạn lưu trữ tạm sẽ làm giảm chi phí sản xuất sản phẩm.

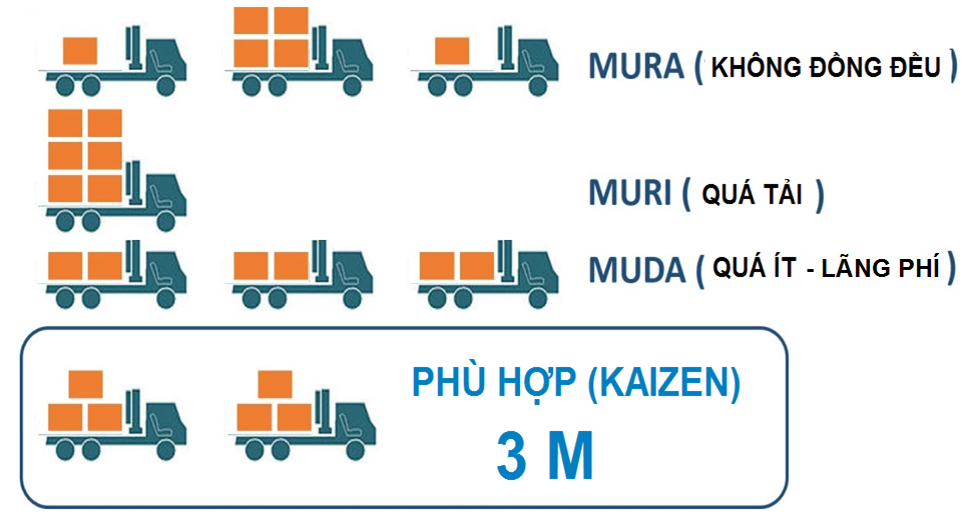

Hình phía trên là biểu tượng của người Nhật, Kaizen 3M.

- Mura: Sự không đồng đều, việc bố trí dây chuyên không cân bằng hoặc sự phân công công việc người thì quá ít, người lại quá nhiều gây ra sự lãng phí không ít cho doanh nghiệp.

- Muri: Quá tải hay hết công suất, việc bố trí chuyền hoạt động quá tải sẽ dẫn đến rủi cho lớn cho doanh nghiệp. khi chuyền chạy vượt công suất thì sự cố chuyền sẽ xuất hiện.

- Muda: Quá ít, việc bố trì dây chuyền hay công việc quá ít dẫn đến lãng phí trong việc quả lý, vì vậy khi cải tiến chúng ta cần phải chú trọng 3 loại lãng phí này.

Đối với cải tiến loại này, việc đầu tiên bạn phải thống kê tất cả các công việc hay của chuyền, sau đo so sánh chúng với nhau và so với công suất thiết kế bạn sẽ chọn được đối tượng phải cải tiến. sau đó bố trí lại chuyền hay công việc cho phù hợp.

c. Thiết kế sản xuất sử dụng nhiều vật liệu tốn nhiều chi phí

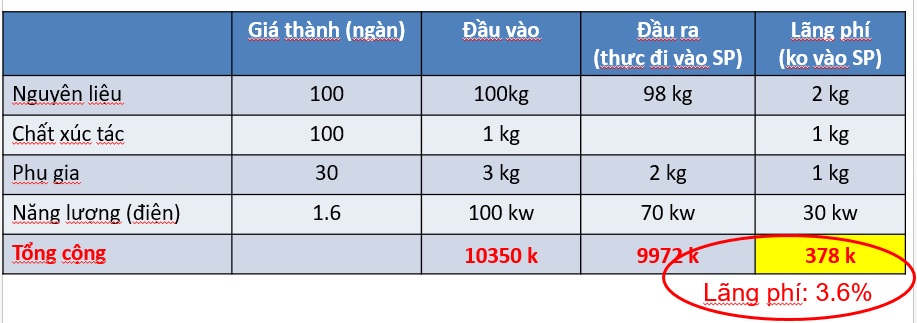

Việc thiết kế sản phẩm đôi khi chúng ta ít để ý đến vật liệu sử dụng cho việc tạo sản phẩm, khi phân tách thành phần vật tư nguyên liệu trực tiếp đi vào sản phẩm thì chúng ta sẽ thấy có 1 sự lãng phí không hề nhỏ các vật tư sử dụng.

Phương pháp cải tiến cơ bản là áp dụng công cụ phân tích nguyên liệu theo FMCA (Cơ bản) như sau:

- Tách riêng tất cả các chi phí liên quan đến năng lượng, nguyên liệu thực, chi phí chất thải;

- Tính chi phí thực và chi phí hao phí trong sản xuất;

- Tiến hành cải tiến chi phí hao phí.

Ví dụ: chúng ta phân thành phần cấu thành lên sản phẩm chúng ta có bảng sau:

- Nhìn vào bản trên dễ dàng chúng ta thấy rõ ràng có 3,6% vật tư, nguyên liệu và năng lượng bị lãng phí. việc trọng tâm chúng ta là cải tiến việc lãng phí này. Hướng cải tiến có thể là:

- Hướng cải tiến:

- Thay thế nguyên liệu ít hao hụt, thất thoát hơn

- Điều chỉnh quá trình giảm bớt tổn thất năng lượng;

- Tăng cường hoạt động R&D giảm chất xúc tác hay thay thế chất xúc tác giá rẻ hơn.

4. CẢI TIẾN LÃNG PHÍ DO VẬN CHUYỂN

Vận chuyển là một công việc then chốt trong quá trình tạo sản phẩm, tuy nhiên việc tổ chức vận chuyển không hợp lý sẽ tạo ra chi phí lãng phí. Những chi phí lãng phí do vận chuyển phát sinh do:

- Bố trí các công đoạn cách xa nhau:

- Sản xuất theo lô;

- Dây chuyền sản xuất không liên hoàn;

- Bố trí quá trình quá zic zac;

- Bố trí mặt bằng quá rộng.

Cách thức cải tiến:

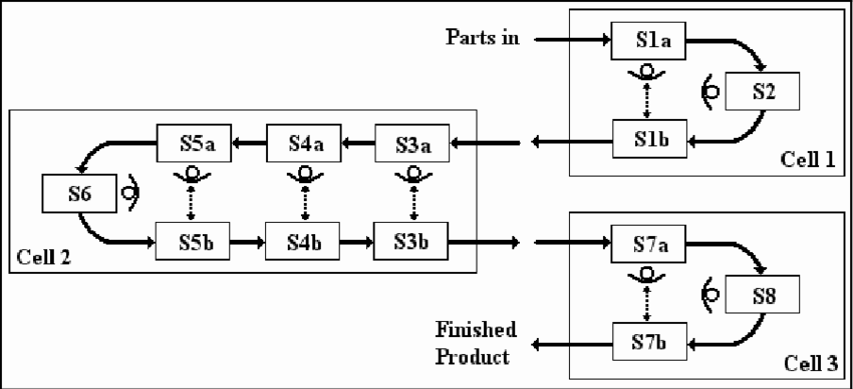

-Bố trí dây chuyền sản xuất theo mô hình cell (chữ U)

-Bố trí dây chuyền sản xuất liên tục hạn chế lưu kho bán thành phẩm;

Trong hình trên, cho thấy thay vì bố trí đường đi thẳng từ người thao tác 1 đến người thao tác 2, họ lại bố trí vận chuyển thành một vòng cung.

Cách thức bố trí công đoạn tiết kiệm di chuyển tốt nhất là mô hình Cell như hình bên dưới.

Ở hình trên, ban đầu chúng ta bố trí 2 máy 2 bên, sau khi thao tác xong dùng xe di chuyển qua lại, trong mô hình Cell, chúng ta bố trí thành vòng cung, sản phẩm đi théo chiều từ vào đến ra, hạn chế tối đa việc di chuyển không cần thiết.

Lãng phí do bố trí kho không hợp lý, đối với vấn đề này hướng cải tiến như sau:

- Liệt kê tất cả các công đoạn cần vận chuyển trong chuyền;

- Đo thời gian vận chuyển từng công đoạn;

- Tiến hành cải tiến ưu tiên cho những công đoạn có thời gian vận chuyển nhiều nhất.

5. CẢI TIẾN LÃNG PHÍ DO TỒN KHO QUÁ MỨC

5. CẢI TIẾN LÃNG PHÍ DO TỒN KHO QUÁ MỨC

Lãng phí do tồn kho là số lượng vật liệu, chi tiết, sản phẩm hoàn thành được bảo quản trong kho nhiều quá mức cần thiết, không thể sử dụng được ngay.

NGUYÊN NHÂN TỒN KHO

- Mua hàng lượng lớn để nhận ưu đải;

- Sản xuất số lượng lớn để giảm giá thành

- Sản xuất mùa vụ;

- Quản lý bán thành phẩm kém;

- Kiểm soát tồn kho yếu kém;

- Dự trữ vật tư, linh kiện quá mức.

Hướng dẫn cải tiến

- Xác định nhu cầu thực;

- Xác định lại chi phí mua hàng cho 1 sản phẩm;

- Xác định lợi nhuận khi mua hàng lô lớn;

- Xác định chi phí quản lý kho cho 1 đơn vị sản phẩm (kho bãi, nhân công, chi phí năng lượng, chi phí đảo kho, …);

- Xác định chi phí rủi ro cho 1 sản phẩm trong một đơn vị thời gian bảo quản (Chi phí giảm chất lượng, chi phí thất thoát, hư hỏng, …);

- Xác định chi phí cơ hội cho số tiền đầu tư cho 1 sản phẩm;

- Xác định nhu cầu thị trường về sản phẩm;

- Xác định lợi nhuận đạt được khi bán 1 sản phẩm.

6. CẢI TIẾN LÃNG PHÍ DO SẢN XUẤT THỪA

Nguyên nhân sản xuất thừa:

- Dự báo nhu cầu chưa chính xác;

- Thông tin bán hàng và sản xuất chưa rõ ràng;

- Sản xuất theo lô lớn tiết kiệm chi phí

- Lập kế hoạch sản xuất dự phòng lớn;

- Sản xuất theo mùa vụ;

- Do nắm thông tin tồn kho sản phẩm và bán thành phẩm chưa chính xác;

- Sản xuất quá sớm so với yêu cầu của khách hàng;

- Thời gian chuyển đổi chuyền dài nên sản xuất lô lớn.

Hướng dẫn cải tiến

- Cải tiến công tác dự báo;

- Cải tiến việc quản lý tồn kho;

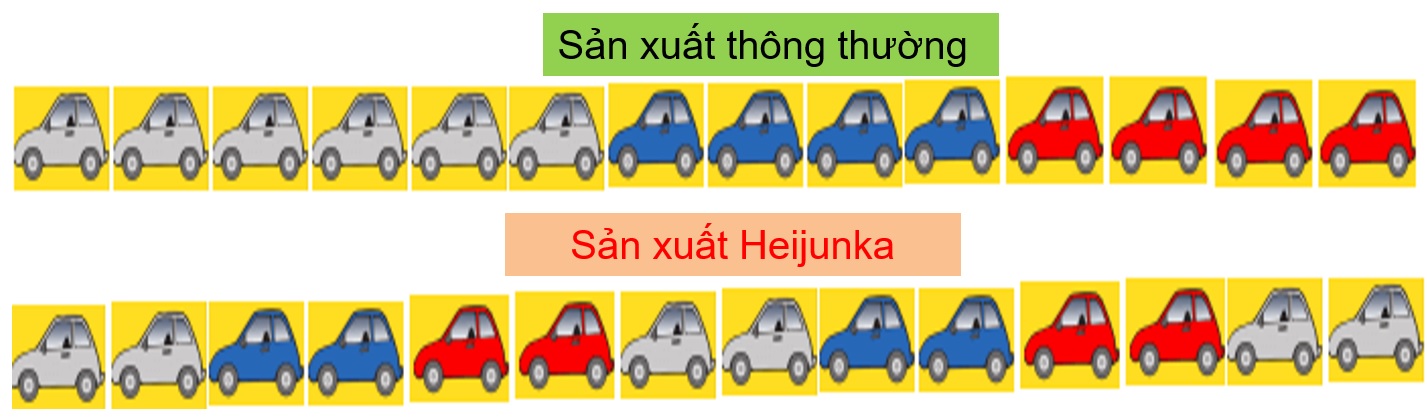

- Chia lô nhỏ sản xuất theo Heijunka.

Đối với sản xuất thông thường, sau khi hết lô hàng xe trắng mới tiến hành sản xuất lô hàng lô xanh và cuối cùng là lô hàng xe đỏ. Tuy nhiên, phương pháp Haijunka sẽ tách lô lớn thành các lô nhỏ sản xuất sen kẽ nhau. Đầu tiên là 2 xe trắng, sau đó tiếp 2 xe xanh và 2 xe đỏ. Phương pháp này có một số ưu điểm sau:

- Tồn kho là nhỏ nhất, thay vì chúng ta sản xuất hết lô hàng mới giao thì tồn kho xe trắng là 6 chiếc, nếu ta tách lô giao từng đợt cứ 2 chiếc 1 lần thì chúng ta sẽ hạn chế tồn kho;

- Sản xuất được nhiều đơn hàng cùng lúc;

- Khi có sự cố khi sản xuất thì số lượng hàng hoá bị ảnh hưởng ít nhất (trường hợp này khi có sự cố thì chỉ có 2 xe bị ảnh hưởng thay vì 6 xe trắng ở trên.

Nhược điểm phương pháp này là chúng đòi hỏi công nghệ thay/chuyền đổi chuyền nhanh.

7. CẢI TIẾN LÃNG PHÍ DO LÀM LẠI (HÀNG HƯ)

Nguyên nhân:

- Kiểm soát chất lượng kém.

- Yếu tố 4M1E (Material, Man, Method, Machine, Environment) không phù hợp.

Hướng cải tiến:

- sử dụng công cụ SPC trong việc thống kê dự liệu;

- Kiểm soát lại các yếu tố 4M1E;

- Sử dụng các đều dò phù hợp để phát hiện lỗi hay là sử dụng thiết bị thông minh tự phát hiện lỗi.

Tài liệu tham khảo:

- Giáo trình đào tạo lean của Trung tâm năng suất chất lượng – Trung tâm 3;

- Và một số hình ảnh, tư liệu siêu tầm trên internet khác.

————————————————————————

P/S Nếu bạn thấy bài viết này có ích cho bạn và người khác, hãy giúp tôi chia sẽ cho những người khác biết. Nếu bài viết chưa tốt vui lòng email cho tôi theo địa chỉ nguyenhoangem@gmail.com để chúng tôi hoàn thiện lại (vì số lượng bài viết ngày càng nhiều nên bạn comment bên dưới tôi không có thời gian đọc hết lại các bài viết nên không phát hiện được khi bạn comment và trả lời kịp thời). Cám ơn bạn rất nhiều!

Nguyễn Hoàng Em